Moiin

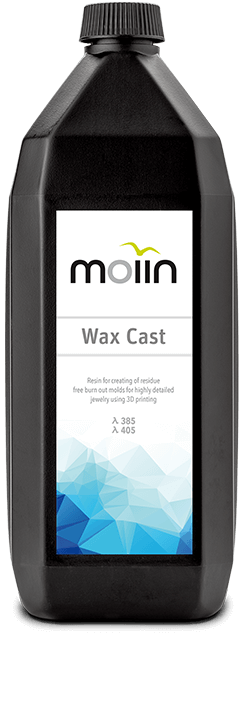

Wax Cast

Zum Erstellen von rückstandsfreien Ausbrennformen für hochdetaillierten Schmuck.

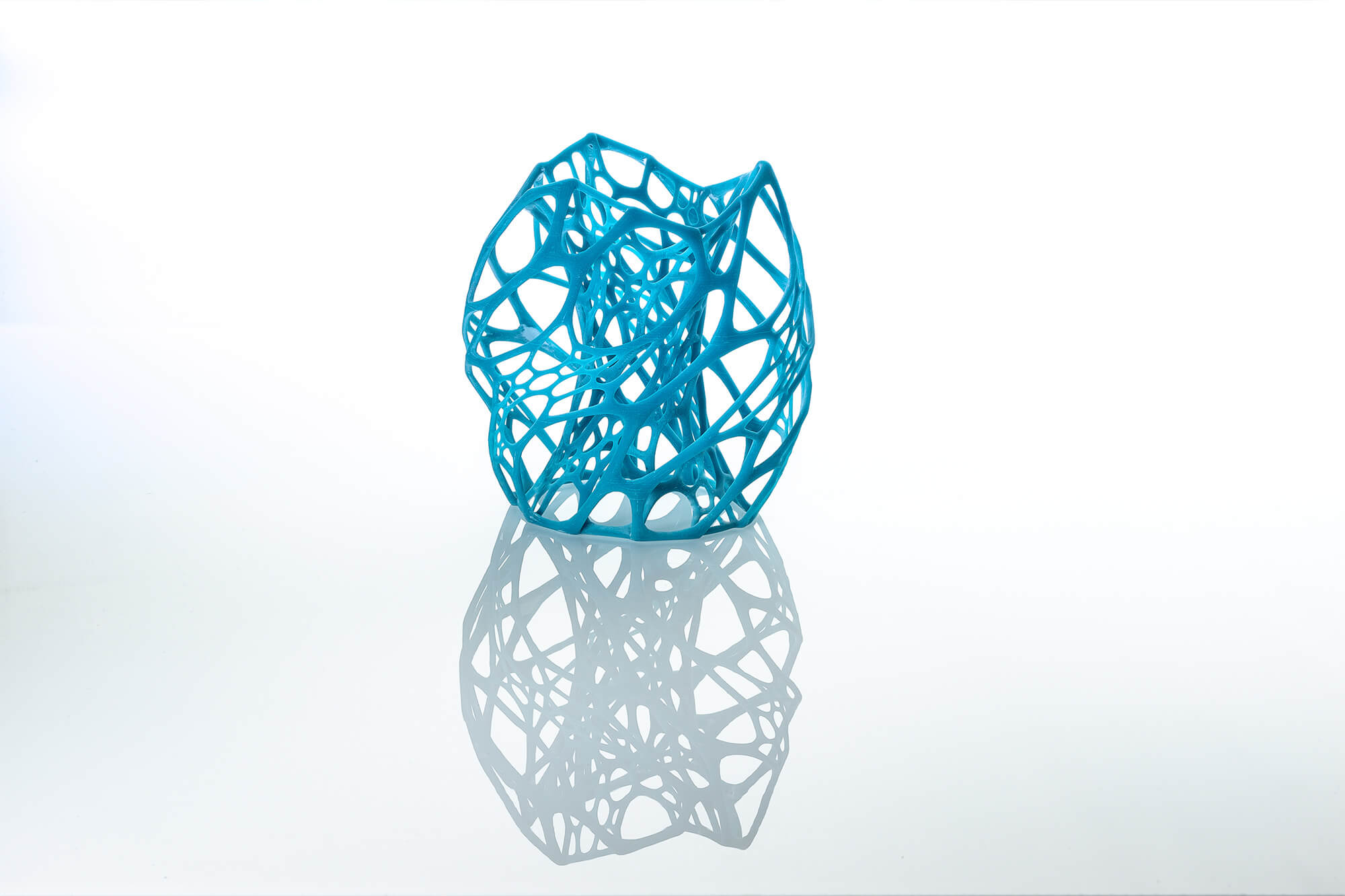

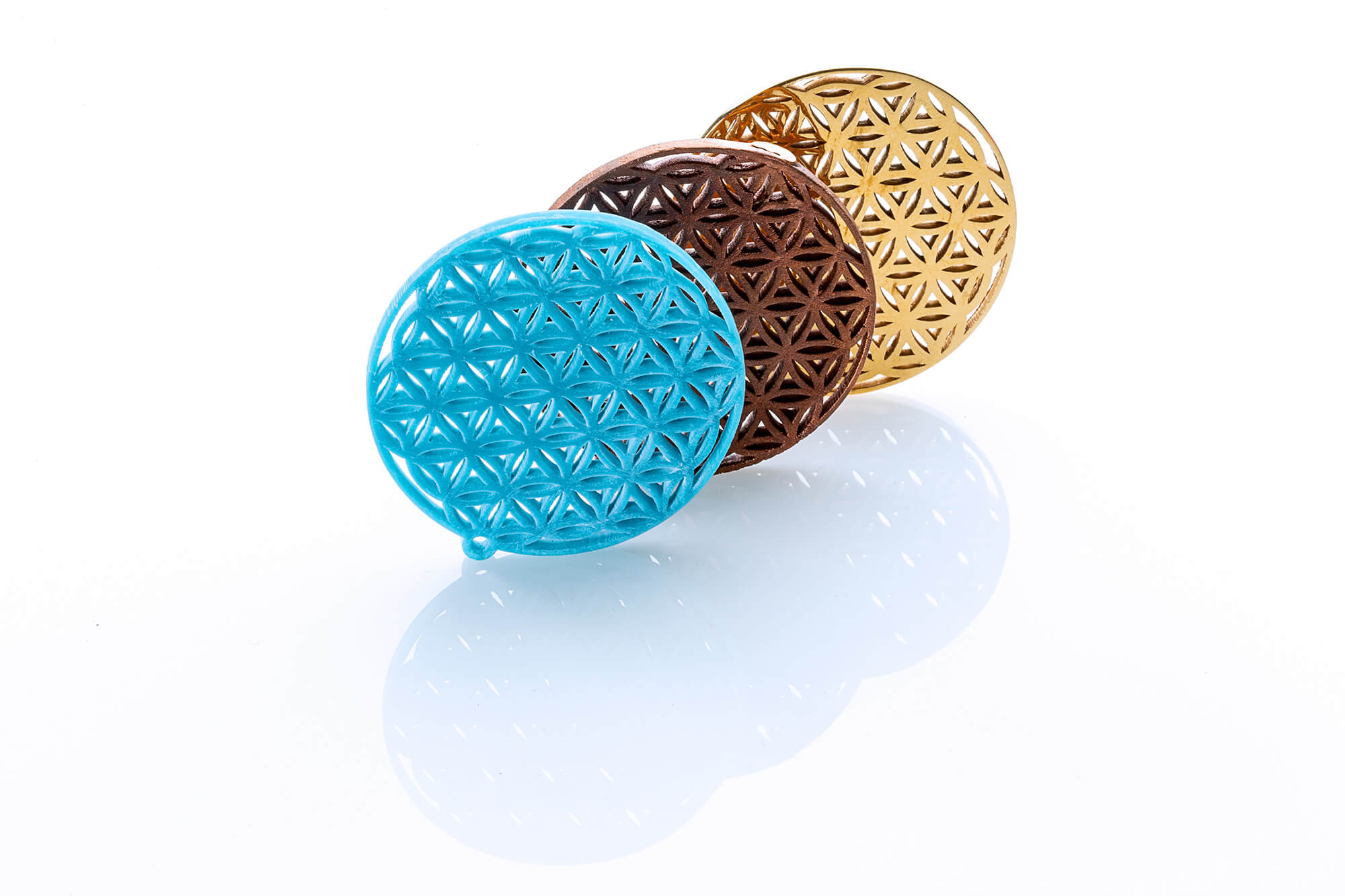

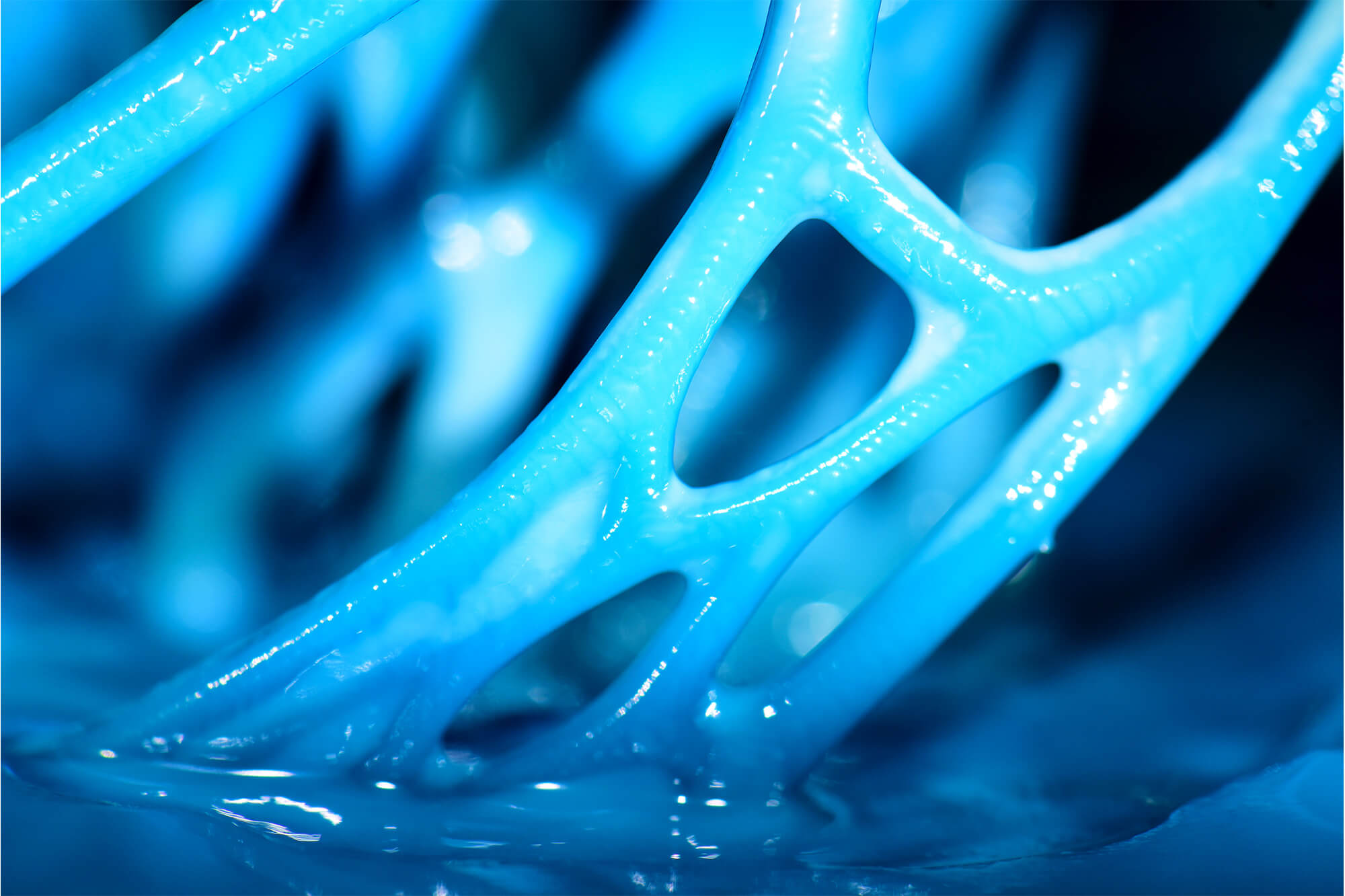

UNKOMPLIZIERTER SCHMUCKSPEZIALIST. Das MOIIN Wax Cast Resin ist ideal zum Erstellen von rückstandsfreien Ausbrennformen für hochdetaillierten Schmuck im 3D-Druck. Das Harz kann, dank seines hohen Wachsanteils, beim Guss ähnlich wie Wachs behandelt werden und eignet sich zur Verwendung mit phosphatgebundenen, aber auch mit gipsgebundenen Einbettmassen. MOIIN Wax Cast ermöglicht eine effiziente Herstellung von individuellen Entwürfen und ist auch für Kleinserien und Serienproduktionen einsetzbar. Filigranste Details und beeindruckend glatte Oberflächen sind für das Material kein Problem. Sich diesem Grad der Präzision anzunähern, wäre in klassischer Handarbeit nur unter immensem Zeitaufwand möglich. Unser Casting Guide zum Download gibt Ihnen praktische Hilfestellung dazu, wie Sie die Möglichkeiten des MOIIN Wax Cast optimal nutzen. Vom Design und 3D-Druck bis zum Gießen und Ausbrennen.

Branchen

-

Design

Design -

Schmuckherstellung

Schmuckherstellung

Einsatzzwecke

- GUSSANWENDUNGEN JEGLICHER ART

- HERSTELLUNG VON AUSBRENNBAREN OBJEKTEN/FIGUREN/MODELLEN

- ANFERTIGUNG VON SCHMUCKSTÜCKEN

Materialeigenschaften

| Materialeigenschaften | Wert |

| Biegefestigkeit | 27 MPa |

| Biegemodul | 1100 MPa |

| Shore D Härte | 64 |

| Ascherückstand | 0,09 % |

| Temperatur bei 95 Gew.-% | 285 °C |

Eine stets aktualisierte Tabelle mit weiteren Materialdaten und Druckerkompatibilitäten zu allen MOIIN Produkten steht Ihnen unter Technische Daten zur Verfügung.

FAQ Casting Prozess

Warum habe ich manchmal Fehlstellen am Guss?

Die Temperatur der Schmelze war zu niedrig.

Gusstemperatur erhöhen, dabei die Vorgaben der Legierungshersteller beachten.

Die Gusskanalgestaltung war nicht optimal (zu eckig, Ansätze verjüngt, Gusskanäle zu dünn).

Gusskanäle harmonisch und gleichmäßig gestalten (nicht zu eckig oder zu dünn, nicht am Gussobjekt verjüngt anstiften).

Die Objekte waren in der Küvette falsch platziert.

Auf richtige Platzierung in der Küvette achten. Voluminösere Gussobjekte werden am unteren Ende des Gussbaumes, feinstrukturiertere eher an der Spitze platziert.

Eventuell komplette Trennung von feinen und voluminöseren Objekten vornehmen und separat gießen.

Die Temperatur der Küvette war zu niedrig.

Küvette länger vorwärmen, um eine gleichmäßige Durchwärmung zu gewährleisten. Dabei sollten die Gusstemperaturen beachten werden: Feine Strukturen werden heißer gegossen, voluminösere kälter.

Die Gussanlage war nicht optimal eingestellt (z. B. zu kurze Schleuderzeit, falscher Tiegel).

Angaben des Gussanlagen- und Legierungsherstellers beachten.

Für jede Legierungsart einen eigenen Tiegel benutzen.

Warum habe ich manchmal Risse in der Einbettmasse und Grate oder Fahnen am Guss?

Die Einbettmasse ist zu weich bzw. für das Material grundsätzlich nicht geeignet.

Die Einbettmasse entsprechend des zu gießenden Materials und der dafür benötigten Vorwärmtemperatur auswählen.

Die Einbettmasse nach Herstellerangaben lagern und anwenden

(Lagertemperatur, Wasser- und Liquidzugabe, Ruhezeiten nach Einbettung beachten).

Die Gussobjekte wurden in der Küvette falsch platziert.

Auf richtige Platzierung der Gussteile in der Küvette achten (nicht zu dicht zueinander und nicht zu nah am Küvettenrand)

Die Küvette wurde zu früh oder falsch temperiert aufgesetzt.

Temperaturschritte und Haltezeiten der Einbettmasse beachten (Aufheizkurve).

Das zu gießende Objekt ist zu dick/voluminös.

Wandstärke im 3D-Design reduzieren, z. B. Hohlraum-, Gitterstrukturen und/oder Ablauflöcher gestalten.

Warum kommt es manchmal zu Blasen auf der Gussoberfläche?

Die Einbettmasse wurde nicht unter Vakuum angerührt.

Einbettmasse unter Vakuum anrühren und verarbeiten.

Optimalerweise Vakuum-Druckgussgerät verwenden.

Die Einbettmasse wurde im falschen Anmischverhältnis angerührt (zu dick/zu dünn).

Einbettmasse nach Herstellerangaben lagern und verarbeiten. Dabei auf das richtige Anmischverhältnis achten.

Warum sind feine Strukturen auf dem Gussobjekt geschlossen?

Die Einbettmasse wurde zu schnell in die Küvette eingefüllt.

Einbettmasse langsam in die Küvette einfüllen, um ein gleichmäßiges Benetzen der Oberfläche zu gewährleisten, ggf. für grazile Modellationen ein Netzmittel verwenden.

Warum sind Gasporen im Guss entstanden?

Legierungen, die ohne Schutzgas geschmolzen werden, nehmen schon beim Schmelzvorgang Gase in sich auf.

Schutzgas/Edelgas wie z. B. Argon verwenden, um eine Sauerstoffanreicherung der Legierung beim Gussvorgang zu vermeiden.

Weitere Gase werden durch den Kristallisationsvorgang beim Erhärten/Erstarren der Legierung freigesetzt und sind kaum von Lunkern zu unterscheiden.

Gussstücke nicht im Hitzezentrum der Küvette platzieren.

Speiser/verlorenen Kopf unmittelbar vor dem Gussobjekt anbringen. Im Augenblick des Festwerdens des Metalls steht damit ein Reservoir zur Verfügung, aus dem das Gussobjekt nachträglich mit flüssigem Metall versorgt wird. Lunker entstehen somit im Speiser und nicht im Gussobjekt.

Bei zu hohen Gießtemperaturen kann eine Porosität an der dicksten Stelle des Gusses sichtbar werden, die teilweise bis an die Oberfläche reicht.

Auf richtige Gusstemperaturen für die jeweilige Stärke der Gussobjekte achten (dicke Teile werden kälter, dünne Teile heißer gegossen).

Speiser und Gusskanäle wurden falsch konstruiert.

Die Anstiftung sollte immer an der dicksten Stelle des Gussobjektes erfolgen. Dabei die Länge und Dicke der Kanäle beachten (lange dünne Kanäle kühlen schneller, kurze dicke kühlen langsamer aus).

Auf sauberen Aufbau der Kanäle achten (keine Kanten, Ecken etc.).

Alte Gussreste und neue Legierungen wurden kombiniert.

Stets neue Legierung benutzen.

Warum habe ich offene oder geschlossene Lunker im Gussobjekt?

Gussteile wurden in der Küvette falsch platziert.

Gussstücke nicht im Hitzezentrum der Küvette platzieren. Voluminösere Gussobjekte werden am unteren Ende, feinstrukturiertere am oberen Teil des Gussbaumes platziert.

Gusskanäle wurden falsch gestaltet.

Länge und Dicke der Kanäle beachten (lange dünne Kanäle kühlen schneller, kurze dicke kühlen langsamer aus).

Gusskanäle und Verbindungsstellen möglichst glatt, ohne Kanten, Ecken oder untersichgehende Stellen gestalten.

Gussobjekt wurde falsch angestiftet.

Angussstifte an der dicksten Stelle der Modellation ansetzen, damit sie die Funktion des Speisers übernehmen.

Verbindungsstellen sauber verschmelzen (ohne Ecken, Kanten oder untersichtgehende Stellen).

Speiser/verlorenen Kopf unmittelbar vor dem Gussobjekt anbringen. Im Augenblick des Festwerdens des Metalls steht damit ein Reservoir zur Verfügung, aus dem das Gussobjekt nachträglich mit flüssigem Metall versorgt wird. Lunker entstehen somit im Speiser und nicht im Gussobjekt.

Empfehlung für große Gussbäume:

Das Metall fließt zuerst in den glatten, gleichmäßig dicken Hauptkanal, deshalb sollten grazile Gussteile am oberen Ende des Gussbaumes platziert werden.

Das Metall fließt mit fallendem Druck in den unteren Bereich und in die Seitenkanäle. Um Lunkerbildung zu vermeiden, sollten deshalb massive Teile im unteren Bereich des Gussbaumes angestiftet werden. Gegebenenfalls kann durch die Neigung der Seitenkanäle die Fließgeschwindigkeit der Legierung gesteuert werden (steil für die feinen Gussteile, flach für die dickeren).

Gussstück wurde nicht ausreichend nachgehärtet und gereinigt.

Eine gründliche Aushärtung und Reinigung der Gussobjekte sichert einen erfolgreichen Ausbrennprozess.

Die Metallschmelze enthielt Verunreinigungen, z. B. durch mitgewirbelte Einbettmassereste, Ascherückstände, Schlackenbildung der Legierung.

Nach dem Ausbrennen des Resins aus der Einbettmasse können beim Einschießen der Metallschmelze dünne Grate, wie Ecken und Kanten abgelöst und mitgewirbelt werden. Bei der Konstruktion und Modellation der Gusskanäle sollten untersichgehende oder fragile Bereiche vermieden werden.

Vor dem Gießen sollten, mit Hilfe von Druckluft, Ascherückstände aus der Küvette entfernt werden.

Eventuell einen Schmelzzusatz für den Metallguss benutzen, um Schlackenbildung der Legierung zu vermeiden.

Die Küvette wurde zu früh oder falsch temperiert aufgesetzt.

Temperaturschritte und Haltezeiten der Einbettmasse beachten (Aufheizkurve).

Sollte eine gipsgebundene Einbettmasse verwendet worden sein, wurde sie evtl. zu hoch erhitzt.

Bei einer Temperatur von über 750°C zersetzt sich die Einbettmasse und schädigt die Metalllegierung durch Bildung von Metallsulfiden, deshalb darf diese Temperatur bei gipsgebundenen Einbettmassen nicht überschritten werden. Grundsätzlich sollten hierzu die Herstellerangaben berücksichtigt werden. Falls höhere Aufheiztemperaturen benötigt werden, auf phosphatgebundene Einbettmassen ausweichen.

Wie 3D Ihrem Geschäft neue Möglichkeiten eröffnet.

Das Berufsbild des Goldschmieds verändert sich. Handwerkliche Fähigkeiten und das Gefühl für Ästhetik werden weiterhin durch nichts zu ersetzen sein – die neuen digitalen Fertigungstechnologien schaffen jedoch neue Möglichkeiten. Im Vergleich zur traditionellen manuellen Fertigung bietet der Einsatz leistungsfähiger 3D-Drucker und entsprechender Materialien etliche Vorteile für Schmuckdesigner und -hersteller: Der Zeitaufwand wird deutlich reduziert. Konventionelles Arbeiten mit Wachs ist aufwändiger als die 3D-Konstruktion. | Sie können mehrere gleiche Objekte drucken. Wichtig z.B. für Fehlgüsse, Kleinserien oder Serien. | Komplexe Konstruktionen, die per Hand bisher nicht umsetzbar waren, werden durch 3D möglich. | Günstige Reproduktionen sind leicht realisierbar – inklusive Veränderung der Größe, z.B. bei Eheringen für Mann und Frau. | Der Kunde kann von Anfang an teilhaben an der Entwicklung des Designs. | Anprobieren und wirken lassen wird denkbar leicht. Veränderungen im Design lassen sich schnell umsetzen. Nutzen Sie den 3D-Druck mit MOIIN Wax Cast für die profitable Individualisierung und Skalierung Ihrer Leistungen.

Material Mit Mehrwert.

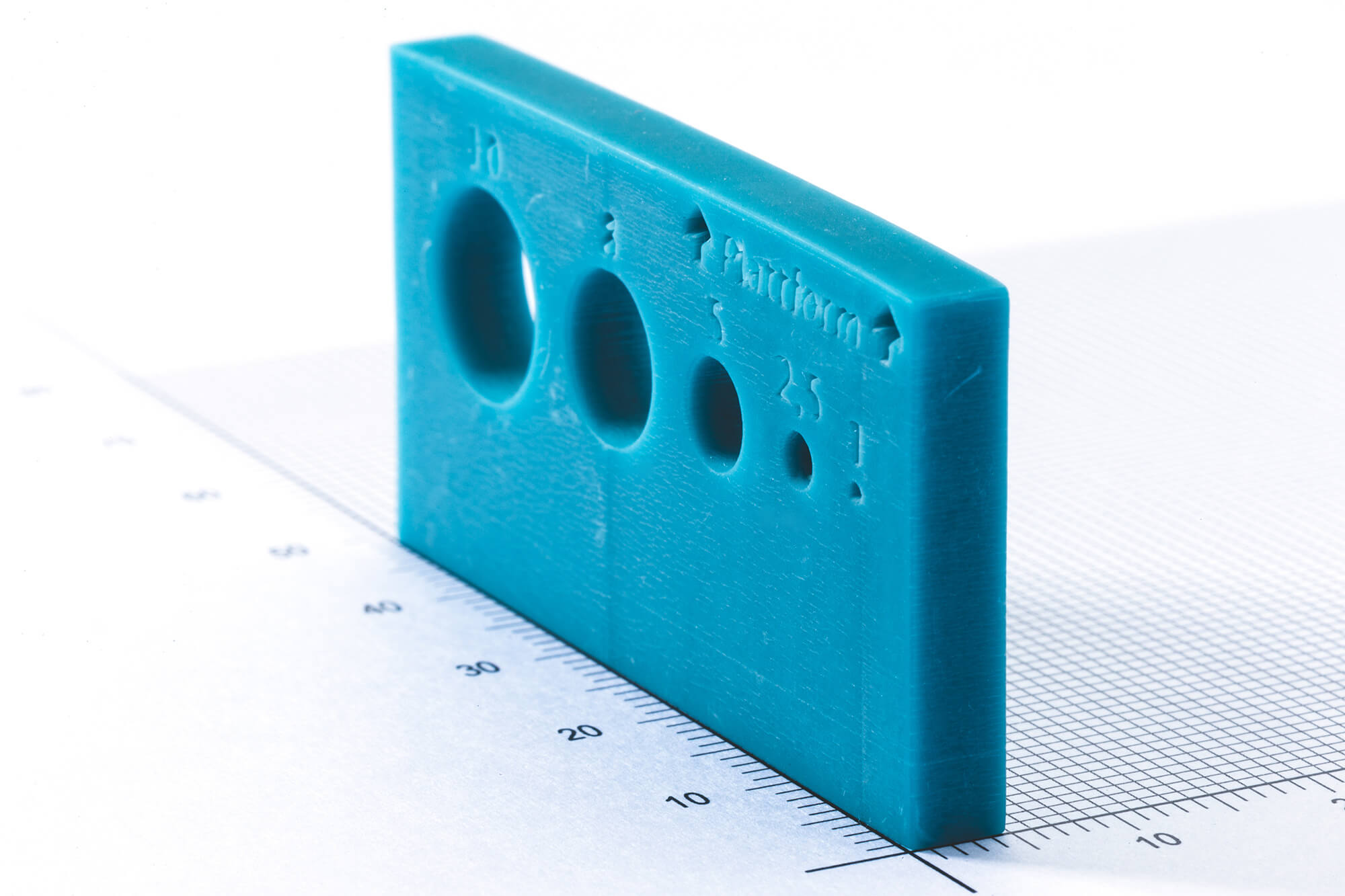

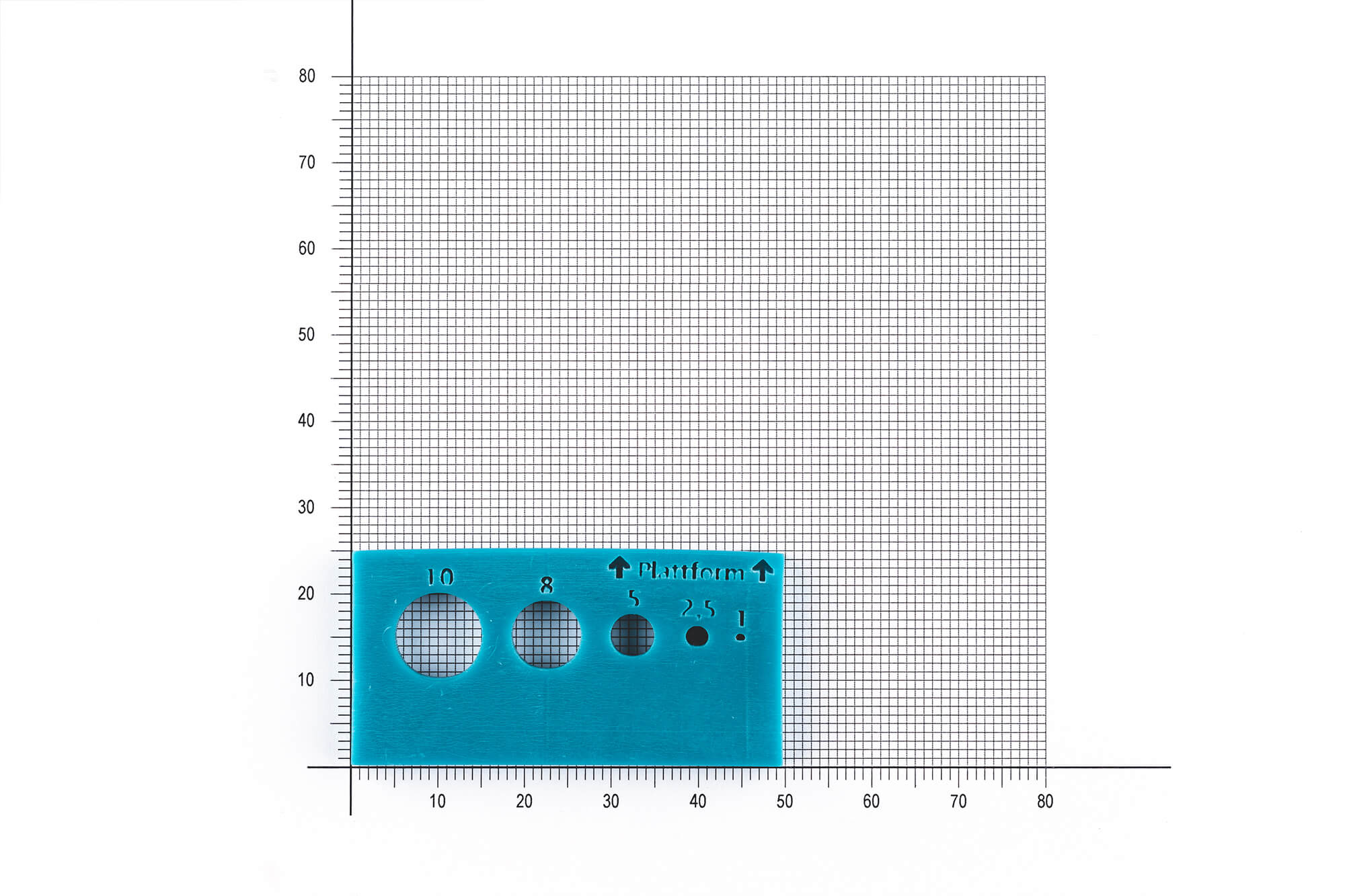

Echtwachsanteil über 30 % CDB-Technologie für außergewöhnliche Präzision dank minimierter Überhärtung Rückstandslose Verbrennung: Aschegehalt unter 0,1%Exakte Wiedergabe feinster Details und StrukturenDruckauflösung: 100, 50 oder 25 MikrometerOptimal in Arbeitsprozesse einzubindenAuch mit gipsgebundenen Einbettmassen verwendbar

Jetzt kaufen